本社工場

少量製品、多品種に対応

本社工場では1回当たりの注文数が数個~数千個の少量多品種に対応。

春近工場

大量製品に対応

春近工場では1万個単位といった大量生産に特化した生産ラインを有しております。

2つの生産工場の差別化により、多様なニーズに応えられる設備および体制を整えています。

1 パターン設計

様々な構想、形状を検討し、ご提案します。電気特性は勿論、量産性まで考慮して回路パターン設計を行います。

2 レーザースクライブ加工

炭酸ガスレーザーにより、セラミックス基板にスルーホール、分割ラインを形成、所定のサイズに切り出します。

3 厚膜パターン印刷

製版により作成されたスクリーンマスクを用い、厚膜印刷による回路パターンを形成します。

4 厚膜パターン焼成

ベルト式焼成炉にてパターンを焼き付けます。

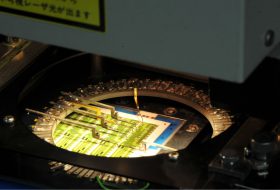

5 厚膜抵抗レーザートリミング

厚膜抵抗素子にレーザーによるトリミングを行い、所定の抵抗値(公差)にします。

6 外観目視、ビジュアル検査

形成されたパターンの仕上がり状態を顕微鏡による目視、ビジュアルチェッカーで全数検査します。

7 部品実装

マウンターにより、SMDの搭載を行い、N2リフロー炉によりハンダ付けします。

8 ファンクショントリミング

部品実装後、厚膜抵抗素子にレーザーによるトリミングで性能調整を行うことで高精度化を実現します。

9 リード挿入

部品実装済み基板へリード端子(フレーム)を接続パッドに挿入します。

10 洗浄

ハンダ付け後のフラックスを除去します。

11 外観検査

実装部品の取り付け状態等を顕微鏡による目視、ビジュアルチェッカーで全数検査します。

12 外装

ハイブリッドICの内部回路隠蔽、防塵目的で基板に各種コーティングを行います。

13 電気検査

個別にお取り交わしする電気検査仕様に基づき、全数検査を行います。